Oppervlakteverbetering en decoratie van kunststof spuitgietproducten

- drs.ing. John Düring en dr.ing. Frans van de Pol, Mercatel Groep B.V. te Enschede.

Door achterspuiten van een folie in de matrijs kan men kunststof spuitgietproducten voorzien van een hoogwaardig oppervlak en decoratie. Naast kostenbesparing biedt deze techniek veel mogelijkheden voor productontwikkeling en -verbetering, maar ze stelt wel hoge eisen aan vakkennis en spuitgiettechniek.

Vele toepassingen

Achterspuiten van een folie in de matrijs kent vele toepassingen [1]. Het wordt bijvoorbeeld toegepast in de tuinmeubelindustrie. Door achterspuiten van een folie die is voorzien van een laklaag, vervaardigt men kunststof tafelbladen met een duurzaam, decoratief, glanzend, kras- en vlekvast oppervlak (figuur 1).

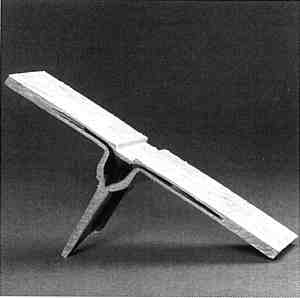

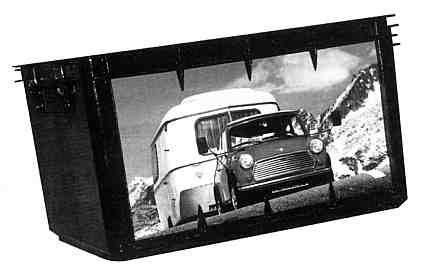

Decoreren door achterspuiten van kleine stukjes folie, ook wel in-mould-labelling [2] genoemd, vindt verder ook steeds meer ingang bij andere duurzame spuitgietproducten zoals kratten, speelgoed e.d. die op deze manier goedkoop van een hoogwaardige decoratie worden voorzien (figuur 2). Een evenzo interessante mogelijkheid is de folie vooraf te thermovormen en de zo verkregen pre-vorm in de matrijs te achterspuiten [3]. Op deze wijze kan een gedecoreerd product met een gekromd oppervlak verkregen worden. Ingeval het zichtbare oppervlak door de folie afgedekt wordt kan een flinke kostenbesparing bereikt worden omdat dan gebruik gemaakt kan worden van goedkoper recycle materiaal. Bij producten op basis van gasinjectie of geschuimde producten is het achterspuiten van folie of folieschaaldelen een interessante route gezien de kostenbesparing op materiaal en het afdekken van spuitgietdefecten (figuur 3).

Achterspuiten van folie

Het plaatsen van de op maat gestanste folie tegen de matrijswand gebeurt met een robot of een pick-and-place unit. Er kunnen zelfs meerdere labels in één keer in de matrijs worden geplaatst met behulp van een zogenaamde “applicator”. Als de applicator mechanisch aan de matrijsbeweging gekoppeld is wordt het verlies cyclustijd tot een minimum beperkt. Afhankelijk van de situatie kan de bestaande robot of pick-and-place unit aangepast worden om de benodigde investering bescheiden te houden. Handmatig plaatsen is ook mogelijk, maar dit heeft uiteraard gevolgen voor cyclustijd, kwaliteit en veiligheid. De folie kan mechanisch of met vacuüm op de plaats worden gehouden, maar een beter methode is elektrostatisch arretereren omdat dan dure voorzieningen in de matrijs niet nodig zijn. Verder zijn er dan minder beperkingen ten aanzien van het productdesign en wordt een afdruk van een vacuümklep op het product vermeden. De elektrostatische methode kan in veel gevallen bij bestaande producten worden toegepast waardoor het product een tweede leven kan leiden. Het maakt in principe niet uit hoe de folie wordt aangespoten, haaks op of parallel aan de folie. Bovendien is er geen gecompliceerde matrijsaanspuiting nodig is zoals een hot-runner of cascade aanspuiting. Omdat de folie spuitgietdefecten aan het oog onttrekt, maakt dit het gehele ontwerp van de matrijs minder kritisch en kostbaar.

Gedegen vakkennis nodig

Om een goed resultaat te verkrijgen is beheersing van alle aspecten van de productietechniek noodzakelijk. Zo voorkomt een goede afstelling van de elektrostatische apparatuur dat er gaatjes in de folie ontstaan, dat de folie vouwt of valt en tussen de matrijshelften terechtkomt. Afhankelijk van het product moet het juiste injectie-profiel gekozen worden, dit om abrasie en uitrekken van de folie te voorkomen. In extreme gevallen zou de folie kunnen scheuren. Het is van belang de juiste spuitgietcondities te kiezen om een goede hechting tussen folie en substraat te verkrijgen en zodoende de-laminatie te vermijden. Andere kritische parameters zijn de matrijskoeling, de oppervlakteruwheid en in bepaalde gevallen de materiaalkeuze van de matrijs. Zo dient de koeling van de matrijshelften opnieuw gebalanceerd te worden om het krom trekken van het product te vermijden. Uit oogpunt van kwaliteitsbewaking en -borging is het van belang te beseffen dat het met folie gedecoreerde product met andere procesparameters geproduceerd wordt en dat het om een geheel ander product gaat ondanks het gebruik van dezelfde matrijs.

Conclusie

Achterspuiten van een folie in de matrijs levert kunststof spuitgietproducten op met sterk verbeterde oppervlakte-eigenschappen en is een kostenbesparing mogelijk door het afdekken van spuitgietdefecten en het toepassen van goedkoper recyclemateriaal. De techniek van het achterspuiten is dus zeer geschikt voor het aanbrengen van duurzame en hoogwaardige decoraties en wint steeds meer terrein op conventionele decoratiemethoden zoals directe zeefdruk, tampondruk of cacheren. De techniek is niet beperkt tot het spuitgieten van compacte producten maar zeker ook voor andere spuitgiettechnieken. Voor een optimaal resultaat dient men de techniek echter wel goed te beheersen.

Literatuur

[1] J.Düring, A.J.J.Verheul, Decoreren van spuitgietproducten, Kunststof & Rubber 8 (1996) 17-18.

[2] J.Düring, In-mould-labelling nu ook voor duurzame producten, VerpakkingsManagement 6 (1997) 39.

[3] J.Düring, U.Kosok, Hinterspritzen von Folienhauben, Kunststoffe 85 (1995) 772-773.